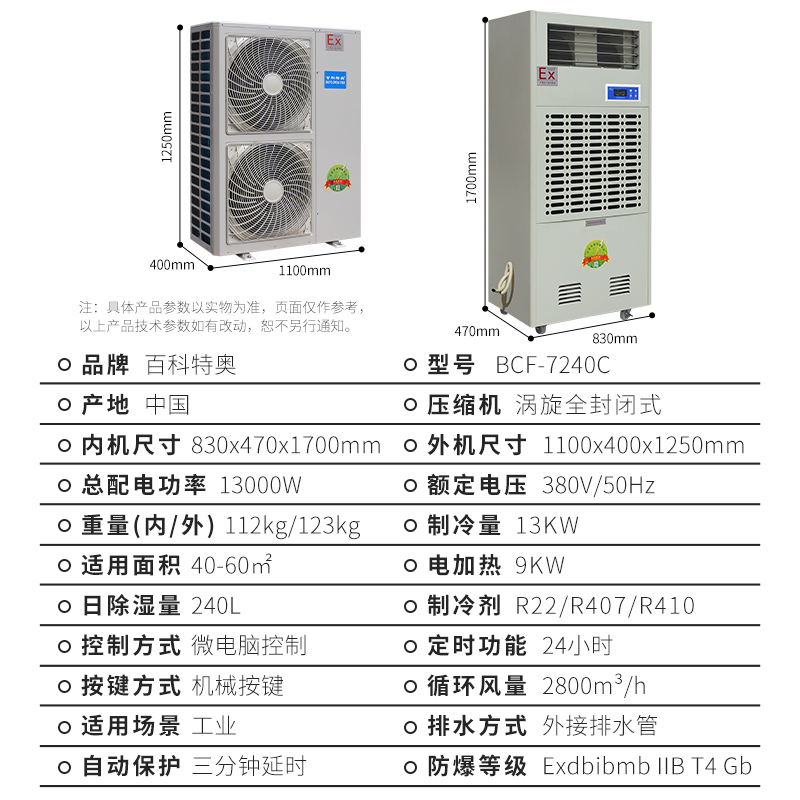

在石油、化工、醫藥等工業領域,環境中的甲烷、氫氣等爆炸性氣體與高精度溫濕度控制需求往往形成尖銳矛盾。傳統除濕設備在危化品車間運行時,壓縮機啟停產生的電火花可能成為點燃源,而普通溫控系統又難以滿足特殊物料存儲的嚴苛要求。百科特奧BCF-7240C通過ExdibmbⅡBT4防爆認證的技術突破,正為這一行業痛點提供系統性解決方案。

一、防爆核心技術:從物理隔離到本質安全

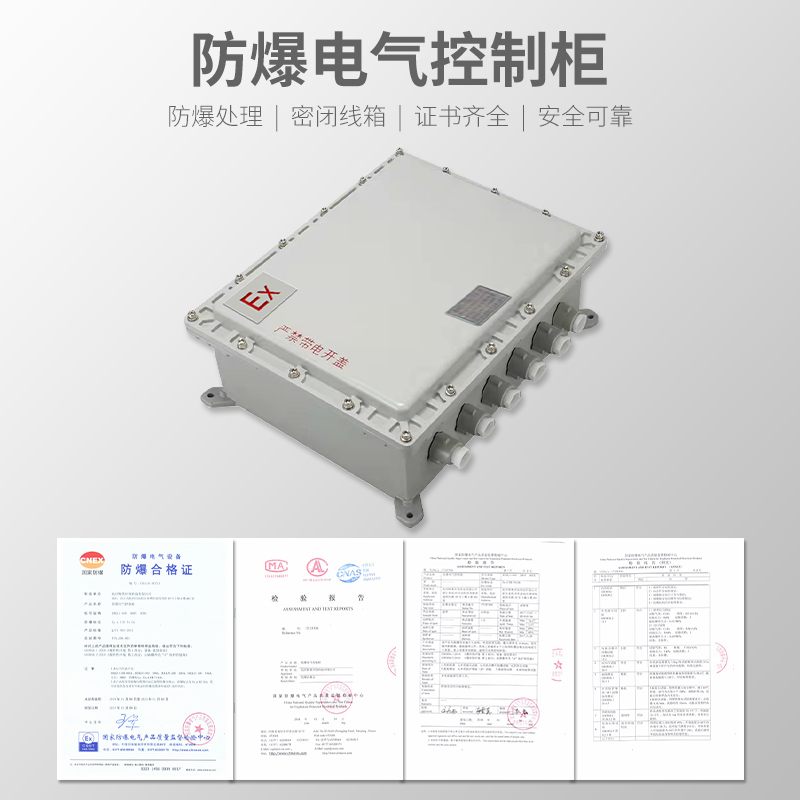

該設備采用三重防護體系構建安全屏障:其隔爆外殼通過GB3836.2標準驗證,1.5mm厚鋼板腔體設計能承受內部爆炸壓力而不破損,有效阻止火焰向外傳播;澆封型電路應用環氧樹脂封裝技術,將可能產生火花的電子元件包裹,即使電路短路也不會引燃外部氣體;所有接縫處采用迷宮式消焰結構,使爆炸產物在傳出過程中溫度降至氣體自燃點以下。對比普通除濕機在二甲苯濃度達1.1%的環境中測試時產生的電火花(能量約0.28mJ),防爆機型將潛在點火源能量控制在0.02mJ以下,遠低于氫氣最小點燃能量(0.019mJ)的安全閾值。

在液化天然氣儲運車間等典型場景中,傳統設備因冷凝水積聚導致電路板腐蝕的故障率達23%,而防爆設計不僅規避了爆炸風險,其IP54防護等級更將設備壽命延長至10萬小時。上海某石化企業的應用數據顯示,更換防爆機型后,可燃氣體報警器誤報次數從月均17次降至2次,維保成本下降40%。

二、溫濕度協同控制:藥品生產的微觀保衛戰

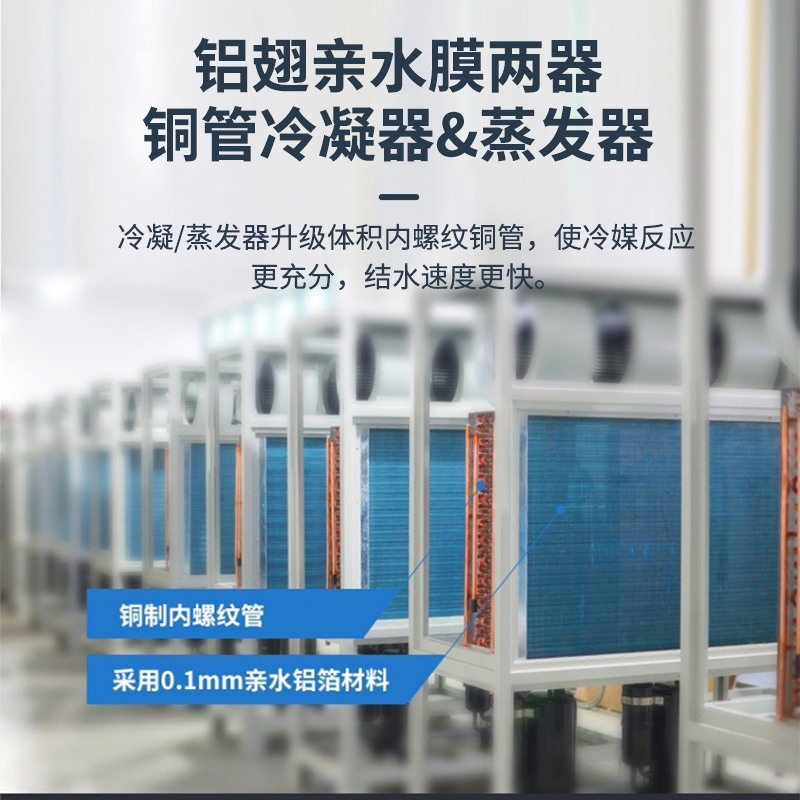

設備搭載的"雙模互鎖系統"展現了工業級環境控制的精密邏輯:當傳感器檢測到環境濕度超過GMP標準設定的45%RH時,R404a制冷劑壓縮機先啟動,通過蒸發器將空氣露點溫度降至5℃以下;同時加熱模塊根據實時溫差動態調節功率(精度±0.5℃),避免除濕后空氣溫度驟降導致玻璃安瓿瓶產生結露。某生物制藥企業的監測表明,在凍干粉針劑生產線上使用該技術后,產品含水率波動范圍從±1.2%收窄至±0.3%,加速穩定性試驗顯示藥品有效期延長8個月。

這種"降溫除濕-精準回溫"的工作循環,解決了傳統單冷型除濕機在18℃以下工況效率驟降的問題。在鋰電池電解液配制車間,設備能在保持20℃恒溫的同時將濕度控制在15%RH以下,使水分敏感材料(如六氟磷酸鋰)的分解率從0.8%降至0.12%。

三、物聯網重構高危環境管理范式

通過RS485通訊協議構建的分布式控制系統,正在改變防爆區的運維模式。在山東某煉油廠的案例中,32臺防爆除濕機組成Mesh網絡,中控室可實時監測每臺設備的冷凝水pH值、壓縮機累計振動量等20項參數。當檢測到異常時,系統自動切換備用機組并推送維修工單,將故障響應時間從原來的4小時壓縮至15分鐘。更關鍵的是,這種遠程管理模式使人員進入防爆區的頻次從每日6次減少到每周1次,直接降低70%的爆炸暴露風險。

實驗室場景的應用更具前瞻性:通過預設溫濕度曲線(如疫苗存儲需要2-8℃/30%RH的階梯變化),設備能自動識別開門操作導致的環境擾動,在90秒內恢復設定參數。北京某P3實驗室的數據顯示,采用智能調控后,環境超標事件從年均43次歸零,樣本失活率下降至0.01%以下。

四、技術進化催生行業安全革命

從防爆認證設備到智能環境系統的演進,折射出工業安全理念的升級。在鋰電行業,電解液注液車間對1ppm水分控制的追求,推動著防爆除濕機向-40℃露點技術邁進;航天復合材料倉儲則需要防爆與潔凈室(CLASS100)的雙重認證。百科特奧產品線從基礎款(滿足ⅡBT4)到5萬級無油壓縮機型號的布局,正對應著不同風險等級場景的細分需求。

這種進化背后是慘痛事故催生的標準提升:2019年某化工廠因普通除濕機火花引爆乙烯氣體,直接經濟損失2.3億元的案例,促使GB50058-2014規范將防爆電氣設備納入強制性認證范圍。隨著"工業4.0"智能工廠建設加速,兼具本質安全與數字孿生能力的環境控制設備,正在從特種需求轉變為高危行業的標配基礎設施。在航天材料領域,某型號碳纖維生產線采用防爆除濕系統后,產品孔隙率從1.2%降至0.3%,印證了安全與品質的正向關聯——這或許正是工業制造從合規驅動轉向價值驅動的微觀縮影。